Werkzeug & Geräte des Spenglers & Dachdeckers

Für weitere Informationen klicken Sie auf das Akkordeon.

„KingsCorp; the new Digital Vibe.“

Für weitere Informationen klicken Sie auf das Akkordeon.

Für die Bearbeitung von Blechen werden unterschiedliche Werkzeuge, Maschinen und Geräte benötigt. Für jeden Arbeitsschritt stehen geeignete Spezialwerkzeuge zur Verfügung. Diese müssen korrekt eingestellt und regelmäßig gewartet werden, um maßgenaues und sicheres Arbeiten zu gewährleisten.

Für die Bearbeitung von Blechen werden unterschiedliche Werkzeuge, Maschinen uMessen ist das Vergleichen einer Länge oder eines Winkels mit einem Messgerät.

Das Ergebnis dieses Vergleichs wird als Messwert bezeichnet.

Blickrichtung beim Messennd Geräte benötigt. Für jeden Arbeitsschritt stehen geeignete Spezialwerkzeuge zur Verfügung. Diese müssen korrekt eingestellt und regelmäßig gewartet werden, um maßgenaues und sicheres Arbeiten zu gewährleisten.

Messfehler entstehen, wenn der Messwert schräg abgelesen wird.

Der Messwert muss senkrecht zur Skalenebene abgelesen werden, um Ablesefehler zu vermeiden.

Merksatz:

Der Blick muss immer rechtwinklig zur Skala erfolgen.

Maßhaltige Messungen erfolgen bei einer Bezugstemperatur von 20 °C.

Messgerät und Werkstück müssen bei dieser Temperatur die vorgeschriebenen Maße aufweisen, da Temperaturunterschiede Längenänderungen verursachen können.

Messwerkzeuge sind stets sorgfältig zu behandeln.

Feinmesswerkzeuge wie Messschieber und Bügelmessschrauben sind:

im vorgesehenen Etui aufzubewahren

vor Feuchtigkeit zu schützen

vor mechanischen Beschädigungen zu bewahren

Die Basiseinheit der Länge ist das Meter (m).

In der Praxis werden bestimmte Maße, wie Rohrdurchmesser, häufig in Zoll angegeben.

Umrechnung:

1 Zoll = 25,4 mm

Die Einheit des Winkels ist der Grad (°).

Ein Vollkreis hat 360°.

1 Grad = 60 Minuten (′)

1 Minute = 60 Sekunden (″)

Gliedermaßstäbe bestehen aus Holz, Metall oder Kunststoff.

Sie sind meist 2 m lang und zusammenklappbar.

Aufgrund ihrer Stabilität eignen sie sich besonders zum Messen bei Blechkantungen an Abkantmaschinen.

Es besteht aus Metall und beschichteten Leinenund wird in Längen von einem bis hundert Metern hergestellt.

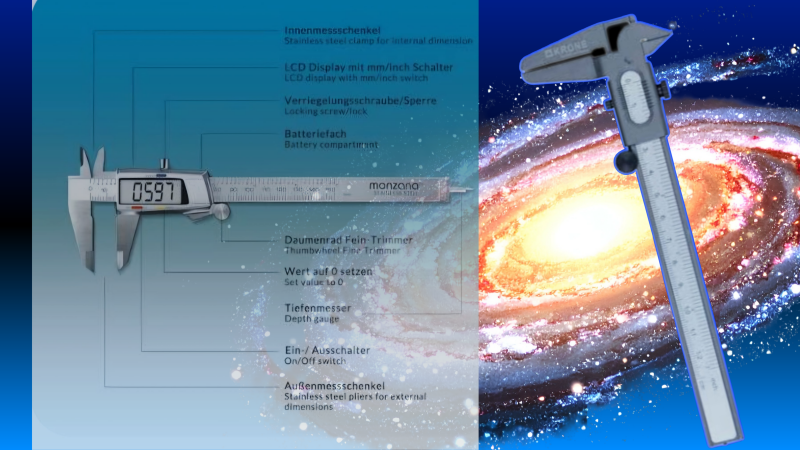

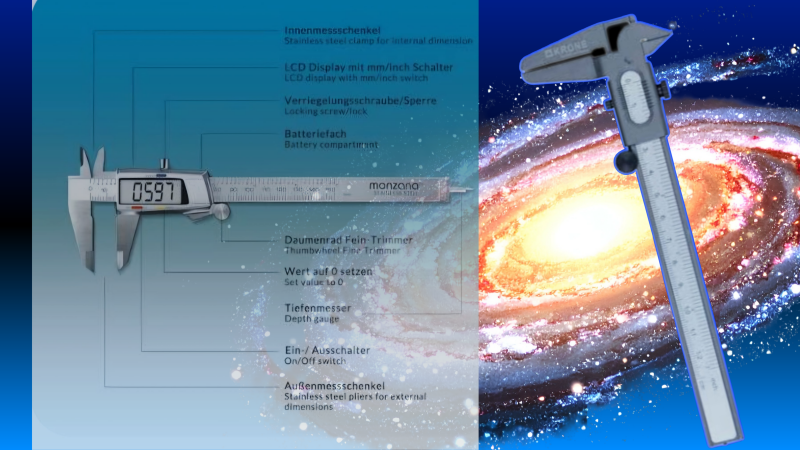

Der Taschenmessschieber ist ein präzises und vielseitiges Messwerkzeug der Metallbranche. Durch seine einfache Handhabung ermöglicht er schnelle und zuverlässige Messungen mit hoher Genauigkeit. Mit dem Messschieber lassen sich Innen-, Außen- sowie Tiefenmaße erfassen. Je nach Ausführung ist er als Messschieber mit Rundskala oder als Messschieber mit elektronischer Ziffernanzeige erhältlich.

Der Messschieber besteht aus einer Schiene mit Millimeterskala, einem festen Messschenkel sowie einem beweglichen Messschenkel, der entlang der Schiene verschoben werden kann. Der bewegliche Messschenkel ist mit einer zusätzlichen Skala, dem Nonius, versehen. Bei vollständig geschlossenem Messschieber stimmen der Nullstrich des Nonius und der Nullstrich der Millimeterskala überein.

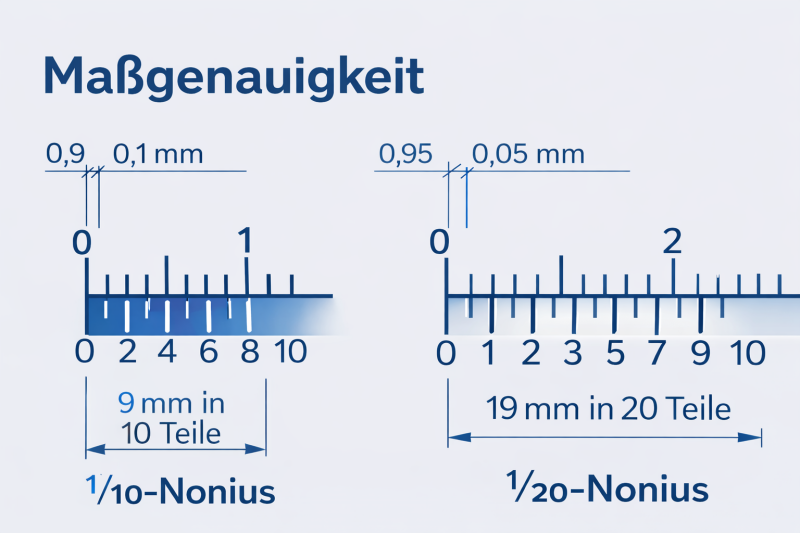

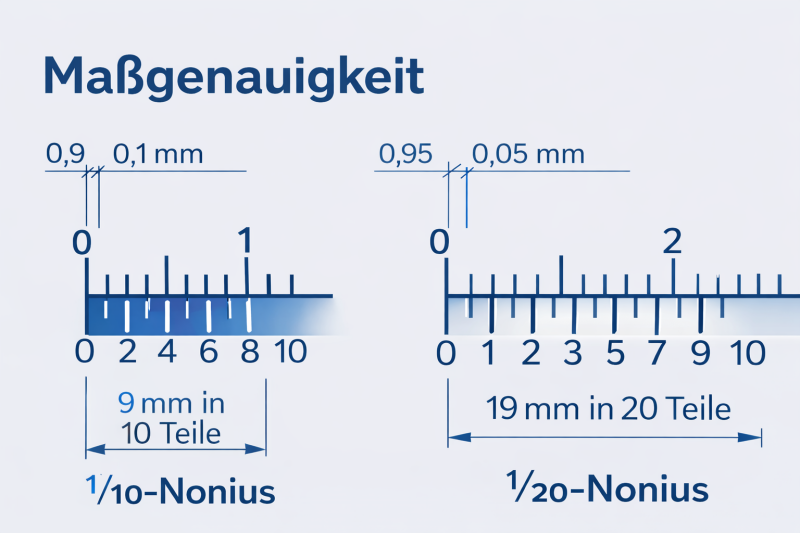

Die Messgenauigkeit des Messschiebers hängt von der Art des Nonius ab. Üblich sind Messgenauigkeiten von 1/10 mm oder 1/20 mm:

Beim Zehntel-Nonius sind 9 mm in 10 Teile geteilt. Daraus ergibt sich eine Teilungsdifferenz von 0,1 mm.

Beim Zwanzigstel-Nonius sind 19 mm in 20 Teile geteilt. Die Teilungsdifferenz beträgt 0,05 mm. Diese Teilungsdifferenz wird als Noniuswert bezeichnet und bestimmt die Ablesegenauigkeit.

Beim Messvorgang werden zunächst die ganzen Millimeter auf der Hauptskala bis zum ersten Noniusstrich abgelesen. Anschließend wird der Noniusstrich ermittelt, der exakt mit einem Strich der Hauptskala übereinstimmt. Der zugehörige Noniuswert wird zu den ganzen Millimetern addiert und ergibt das exakte Messergebnis.

Beim Ablesen des Messschiebers wird der Nullstrich des Nonius als Dezimaltrennstelle (Komma) betrachtet. Links davon werden die vollen Millimeter auf der Hauptskala abgelesen. Rechts vom Nullstrich wird jener Noniusstrich gesucht, der exakt mit einem Strich der Hauptskala übereinstimmt. Je nach Nonius ergibt sich daraus der Zehntel- oder Zwanzigstelmillimeterwert, der zum Messergebnis addiert wird.

Die Bügelmessschraube ist ein Feinmessgerät zur hochgenauen Messung von Außenmaßen, insbesondere von Durchmessern und Dicken. Der wichtigste Bestandteil ist die präzisionsgeschliffene Messspindel, die den beweglichen Teil des Messgeräts bildet und als Maßverkörperung dient.

Die übliche Spindelsteigung beträgt 0,5 mm. Die Skalentrommel ist meist in 50 Teilstriche unterteilt, wodurch sich ein Skalenteilungswert von 0,01 mm ergibt.

Neben mechanischen Ausführungen gibt es auch elektronische Bügelmessschrauben sowie Innenmessschrauben für Innenmessungen.

Zum Messen wird die Skalentrommel so weit gedreht, bis die Messspindel das Werkstück nahezu berührt. Anschließend wird die Ratsche betätigt, bis ein hörbares Ratschgeräusch entsteht, um eine gleichmäßige Messkraft sicherzustellen.

Danach werden zunächst die vollen und gegebenenfalls halben Millimeter an der Skalenhülse abgelesen. Abschließend werden die Hundertstelmillimeter an der Skalentrommel ermittelt und zu den zuvor abgelesenen Millimeterwerten addiert. Das Ergebnis ist das exakte Messergebnis.

Messergebnisse können durch verschiedene Einflüsse verfälscht werden. Häufige Fehlerquellen sind Steigungsfehler oder Spiel der Messspindel, Verkanten des Werkstücks sowie Verschmutzungen oder Grate an den Messflächen.

Weitere Fehler entstehen durch ein Aufbiegen des Bügels infolge zu hoher Messkraft, durch Abweichungen von der Bezugstemperatur (20 °C) sowie durch Ablesefehler an der Skalentrommel mit 50 Teilstrichen.